abaqus有限元分析教程基础操作(工程实际中的有限元分析2)-凯发网站

试验测试和数值仿真如同产品研发的两条臂膀,二者缺一不可,互为补充,互相促进在现代的大型企业中,这两种模拟手段都是不可或缺的。

试验测试的优势在于测试对象是真实的零部件,更接近工程实际,但试验测试的成本很高,制造试件和完成测试的时间都很长,需要测试很多样本才能避免统计误差,如果要修改设计方案,则需要重新生产试件,重复整个试验过程。

数值仿真的优势在于可以灵活方便地模拟各种设计方案、支撑条件和载荷工况,大大节省时间和人力物力成本,但正如前面所介绍过的,数值仿真过程中不可避免地要作各种简化和近似,计算结果的准确程度取决于建模方法和所输入参数的正确性。只有借助于试验测试的验证,才能在长期的实践中逐渐摸索总结出正确的数值仿真建模方法。

在工程实际中,数值仿真和试验测试的结果总会有一定程度上的差异。根据笔者的个人经验,对于应力或应变结果,如果数值仿真结果和试验测试结果的差异小于 5%,就是很理想了;对于疲劳寿命,如果二者之间的差异小于 30% 就可以说是相当吻合了。例如在高周疲劳的 s-n 曲线中,如果斜率为 5,则5% 的应力异对应的疲劳寿命差异为(1 %)-1.即28%。另外,疲劳寿命的试验测试结果本身离散度就非常大,测试同一一零部件的一组试样时,各个试样的疲劳寿命可能相差几倍。

建立了正确的模型,得到了准确的分析结果,cae 工程师的全部工作是否就已经完成了呢?在科技期刊上的有限元论文中,经常可以看到类似于以下内容的结论:“部位 a 是危险部位,其最大主应力值为·····;部位 b 发生了塑性变形,最大的等效塑性应变为···!部位 c的位移量最大,位移值为···...”

如果是在高校或科研院所进行理论研究,可能到此就可以说是课题完成了,但对于企业研发部门的 cae 工程师,这样的结论一般来说还不够。企业所需要的结论是:危险部位 a是否可能发生破坏?部位 b 的塑性变形是否会影响产品性能?部位 c 的位移量是否在允许的范围之内?并给出一锤定音的结论这种产品的设计是否可行,是否可以投产。

这样的结论确实很难做出,往往需要多年的实践经验。另外,做出这样的结论要担负重大的责任,而这也正是 cae 工程师的价值所在。在现代企业中,负责 cae 的高级主管要在设计方案上正式签字,对于飞机、汽车等涉及安全性的产品,如果因为设计不当而出现产品质量问题,造成重大事故,cae 部门的相关人员负有不可推卸的责任,严重时甚至会被追究法律责任。

具体如何根据有限元分析结果来判断产品设计方案的可行性,各大企业一般都有成熟的内部技术规范,有些情况下客户会提出一定的要求,例如疲劳寿命或变形量需要达到的某种标准。

如果无法确定数值仿真结果的准确程度如何,可以在不同设计方案之间作比较。例如某种产品已经按照设计方案 a 入了大批量生产,质量良好,在新推出设计方案 b 时,可以比较这两种方案的有限元分析结果(前提是二者的建模方法、模型参数、网格密度都基本相同)。如果方案 b 的结果不逊于方案 a,就可以比较有把握判断,方案b 也是可的。即使这两种方案的有限元分析结果都不十分准确,但一般来说,这两个结果的相对变化量还是比较准确的。

优化和改进产品设计,是 cae 工程师的重要职责之一。cae 工程师需要多年的实践经才能拿出切实可行的方案。在优化和改进的过程中,主要应考虑以下因素。

1) 力学性能:例如应力、应变、位移、疲劳寿命等。需要注意的是,力学性能并不是越高越好,过高就可能是所谓的“overdimensioned”,即尺寸过大,使用了过多不必要的材料,无谓地增大了成本和质量。对于很多机械产品,疲劳寿命有几倍的安全系数就够了。

2) 材料和质量:如上所述,现代工业产品的发展趋势是“轻薄短小”,在满足强度和使用功能的前提条件下,追求使用最少的材料,达到最轻的质量。例如,汽车制造商对于每个零部件的质量都有严格的限制,尽管一辆汽车重达几吨,但如果其中某个部件能够减轻几十克的质量,都会令汽车制造商很感兴趣,因为一辆汽车中包含上万个部件,如果每个部件都能减轻几十克,其总和就是非常可观的。

3) 尺寸和空间的限制:修改零部件的尺寸和外形时,应考虑与相邻部件的空间位置关系,不要引起装配冲突。

4)零件加工的可行性:例如,过于复杂的几何形状是否会导致铸造困难,是否能够满足车床和磨床的工艺要求等。

5)装配的可行性:例如,产品内腔内有螺栓连接,就需要为装配生产线留出放入螺栓

的通道。

6) 成本:上面各个因素 (材料、尺寸、零件加工、装配),都涉及到成本的问题。无论其他方面如何出众,如果一个设计方案带来了过高的额外成本,这个产品就很难在竞争激

烈的市场上生存。下面举几个常见的例子:

1辆汽车的售价是几万甚至几万美元,而汽车生产商可能因为几美分的价格差异而优先选择某个零部件生产商的产品,因为汽车年产量几十万辆,如果每辆车的成本节省几美分,其总和就是数万美元的成本差异。

2陶瓷材料的力学性能和重量方面都优于钢,但陶瓷轴承始终无法成为主流的工业轴承,其材料价格高是一个主要原因。

3提高产品疲劳寿命有多种方法,例如,通过精磨来降低关键部位的表面粗度值通过感应淬火来对关键部位作热处理等,但这都意味着生产成本的提高,不能随意采用。

工程实际中的有限元分析涉及多个不同的方面,以上仅仅是笔者的一些个人心得。所谓运用之妙,存乎一心”,书本上的知识是有限的,要想成为一名优秀的 cae 工师,更多地还是需要读者自已在实践中摸索总结,积累经验。

-

2024-05-24

-

2024-05-24

-

[abaqus] abaqus提交作业后一直中断是什么原因?

2024-05-24

-

[有限元知识] abaqus软件分析指南382:在静态或特征频率分析中指定

2024-05-24

-

[有限元知识] abaqus软件分析指南381:激活伴随灵敏度分析

2024-05-24

-

[有限元知识] abaqus软件分析指南380:伴随设计灵敏度分析

2024-05-24

-

[有限元知识] abaqus软件分析指南379:dsa凯发网站的解决方案局限性

2024-05-23

-

[有限元知识] abaqus软件分析指南378:dsa凯发网站的解决方案的准确性

2024-05-23

-

[有限元知识] abaqus软件分析指南377:线性扰动步长的数字减影算法

2024-05-23

-

[有限元知识] abaqus软件分析指南376:指定响应和请求响应

2024-05-22

-

2023-08-24

-

[abaqus] abaqus如何建模?abaqus有限元分析教程

2023-07-07

-

2023-08-29

-

[abaqus] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

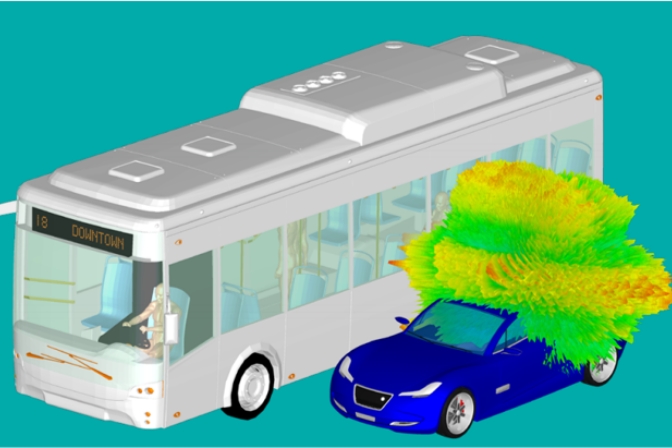

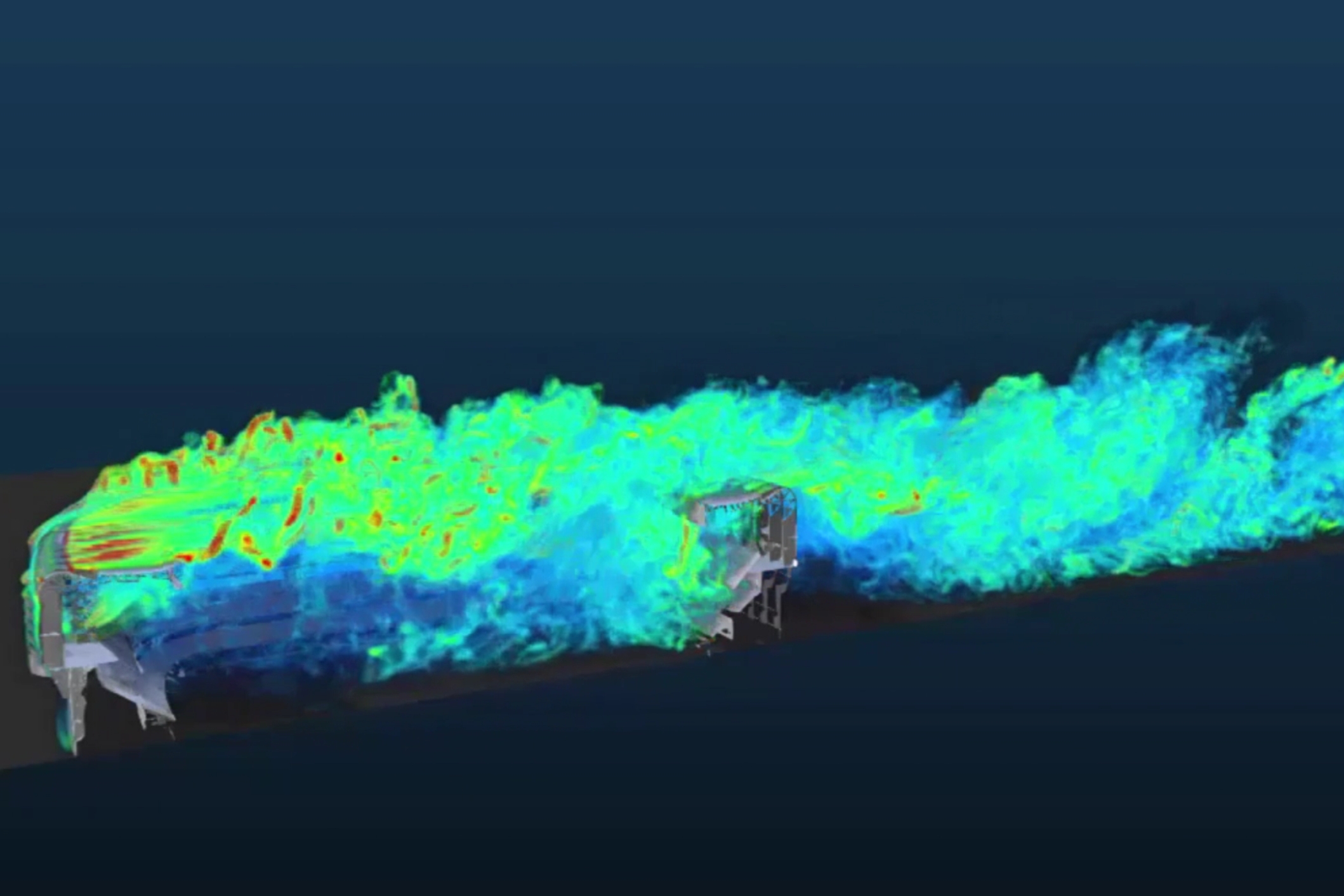

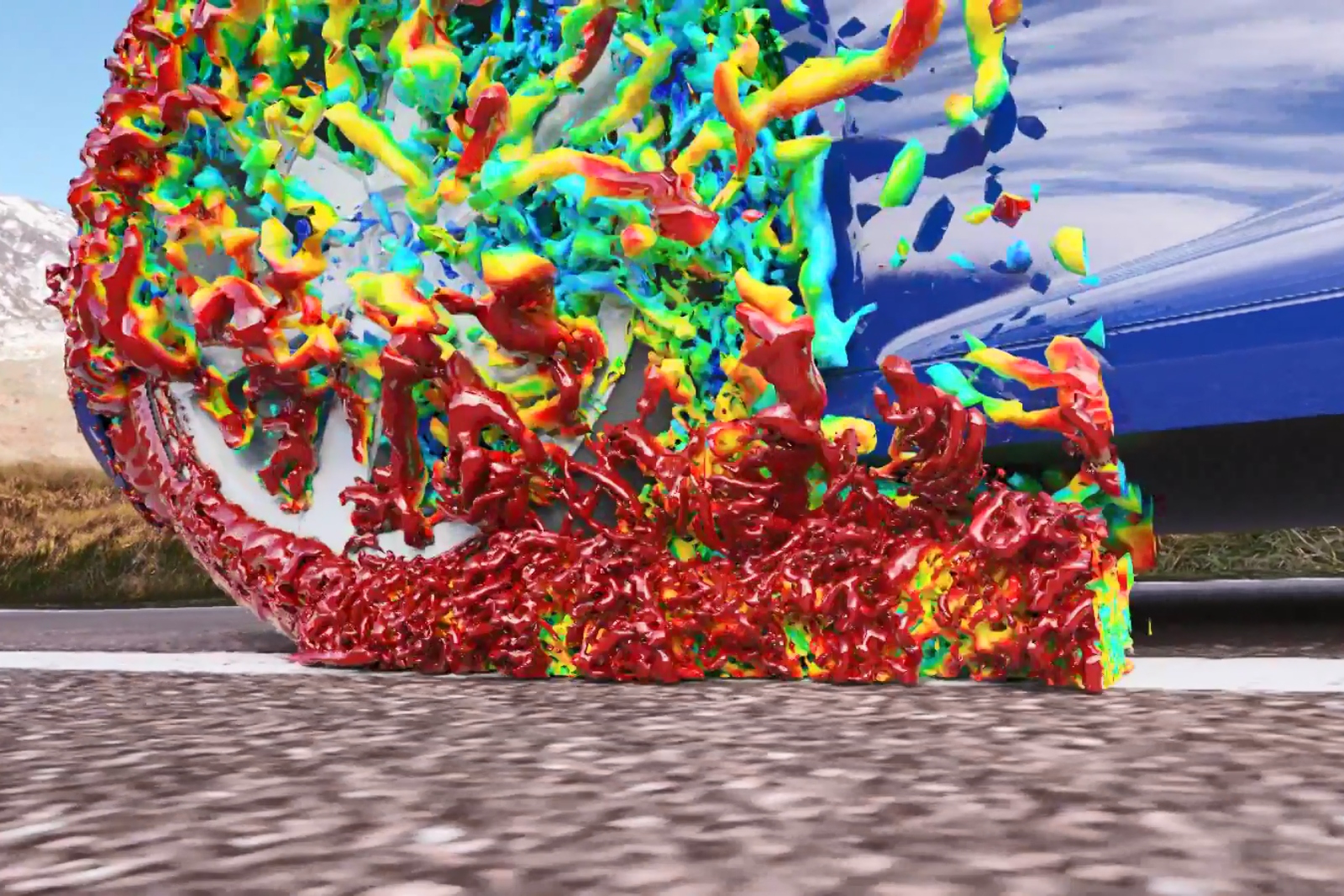

[abaqus] 如何准确的评估真实行驶工况条件下的空气动力学性能

2020-11-19

-

[abaqus] abaqus单位对应关系及参数介绍-abaqus软件

2023-11-20

-

[abaqus] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

2023-07-26

-

[abaqus] abaqus最新版本好不好? 2022x新功能介绍第一弹

2022-04-28

-

[abaqus] abaqus软件教程|场变量输出历史变量输出

2023-07-18

-

[有限元知识] abaqus软件分析指南382:在静态或特征频率分析中指定

2024-05-24

-

[有限元知识] abaqus软件分析指南381:激活伴随灵敏度分析

2024-05-24

-

[有限元知识] abaqus软件分析指南380:伴随设计灵敏度分析

2024-05-24

-

[有限元知识] abaqus软件分析指南379:dsa凯发网站的解决方案局限性

2024-05-23

-

[有限元知识] abaqus软件分析指南378:dsa凯发网站的解决方案的准确性

2024-05-23

-

[有限元知识] abaqus软件分析指南377:线性扰动步长的数字减影算法

2024-05-23

-

[有限元知识] abaqus软件分析指南376:指定响应和请求响应

2024-05-22

-

[有限元知识] abaqus软件分析指南375:直接设计灵敏度分析产品:a

2024-05-22

-

[有限元知识] abaqus软件分析指南374:设计敏感性分析

2024-05-22

-

2024-05-21

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com

凯发k8官方网娱乐官方 copyright © 2010-2023 广州思茂信息科技有限公司 all rights reserved. 粤icp备11003060号-2